【6 月廣州】豐田精益實戰課!3 天解鎖生產管理密碼。

課程編號:61121 課程人氣:19

課程價格:¥4980 課程時長:3天

- 課程說明

- 講師介紹

- 選擇同類課

集團(公司)董事長、總經理、副總、廠長、生產管理、供應鏈管理、精益推行、倉儲管理、物流管理、采購管理等。

【培訓收益】

1.參觀精益發源地日本豐田海外模范工廠,了解豐田生產模式,領略精益制造之美。

2.名師指導,學習精益生產方式的精髓所在,掌握推動精益生產的方法。

3.工廠實踐,學以致用,沉淀培訓掌握的精益知識及改善技巧。

第一天:上午

第一部分:專家授課精益導入

1.精益生產的起源,從豐田生產方式TPS到精益生產LEAN

2.精益的發展趨勢

3.工業4.0與精益的關系,工業4.0下的精益精益系統構建

第二部分:精益生產的本質

1.為什么不同行業都可以開展精益——精益的本質

2.中國企業精益難成功的原因,企業推行精益成功的關鍵

第一天:下午

第三部分:豐田企業文化 Toyota Way分享

TOYOTA WAY,豐田之道。是豐田全球制造商、分銷商和經銷店網絡的標準化、理想化或指導性信號燈。TOYOTA WAY是豐田的基本理念(DNA),并由此形成了豐田獨特的管理標準和商業模式。

TOYOTA WAY有兩大支柱:

尊重人性 : 尊重、團隊合作

智慧與改善: 挑戰、改善、現地現物

TOYOTA WAY實施后的效用:

對客戶,通過減少浪費降低成本,為客戶提供更優質的車輛和更具競爭力的價格。對經銷店,通過在日常運作中推行改善活動,提高生產力和效率;使員工有能力立即識別問題,并采取改善行動。

第四部分:精益生產系統

1.精益思想的原點及五大原則

2.成功企業的經營理念——利潤中心制

3.精益生產的核心理念

第五部分:企業精益生產系統推行五大步驟

1.識別價值Value與浪費MUDA

識別價值與企業浪費,練習尋找企業七大浪費

繪制價值流程圖VSM

第二天:上午

精益生產核心一個“”流沙盤演練游戲

2.精益生產“一個流”及實現“一個流”的主要工具

整流化工廠布局

SMED快速換產

標準作業

平準化的排產方式

合適的薪酬激勵機制

拉動式-準時化JIT生產與物流

準時化生產的原理

Kanban看板的原理及運用規則

JIT物流的主要方式

到供應商的JIT拉動

精益供應鏈

第二天:下午

第六部分:豐田模式總裝線參觀考察

1.豐田模式總裝線參觀考察

看點:

◆以人為本的工作環境,三位一體的品質體系;

◆Kanban(看板)在銷售→生產→采購整個流程中的運用;

◆完全平準化混流的拉動式高柔性生產線;

◆世界頂尖的目視化管理;

◆先進的SPS(單臺供件)物流模式。

第七部分:成功精益案例分享

第八部分:思考討論(回到企業該如何結合自身實際情況開展精益)

第三天:全天

學員企業現場診斷與改善(老師帶領學員進入工廠,運用前兩天所學精益知識進行實戰運用)

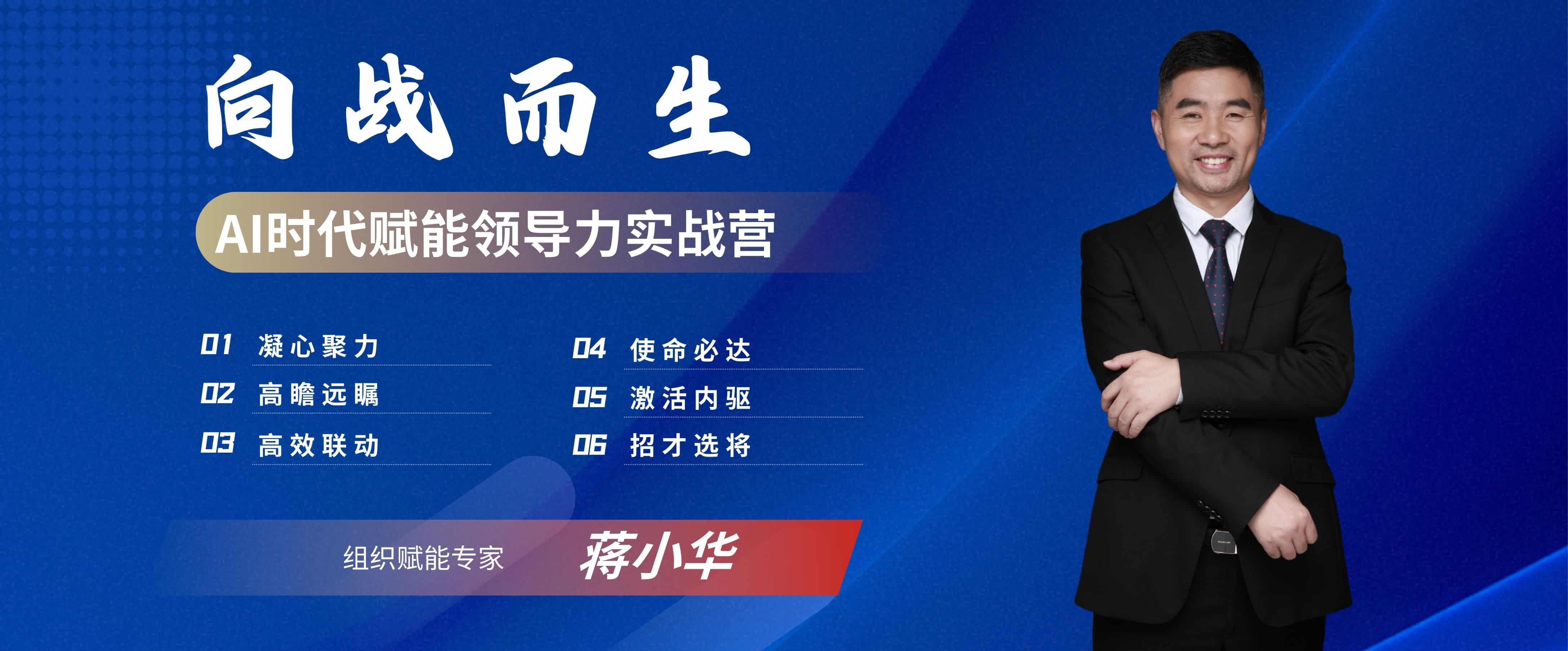

廣東精益管理研究院TPS首席專家

中國少壯派精益生產實戰專家

原豐田電裝TPS主任,創造了電裝公司歷史上的精益改善奇跡;廣汽集團工廠規劃、精益物流規劃與布局、精益物流方式和MES系統導入負責人。

項目業績:

1、工廠規劃,研究各大汽車廠生產方式及物流模式,參與新工廠規劃,layout設計,物流規劃負責人;

2、精益物流規劃、倉庫布局設計,結合生產方式建立面積最優化、最高效的布局,物流面積比其他相同產能汽車廠低減50%。 3、SPS物流方式建立導入,建立部分線的SPS物流方式,提搞生產效率15%,線邊面積低減30%,目視化及管理水平提升,AGV無人搬運系統導入負責人。

4、建立物流流程體系及標準作業體系,建立高效率、低成本的物流體系,建立作業標準體系,比其他相同產能汽車廠物流成本低30%。

5、MES物流系統設計,設計先進信息化拉動式物流配送系統,通過系統拉動實現高效JIT,實現在庫最低。

曾任豐田電裝TPS主任:負責電裝公司及商豐田生產方式(TPS)的推行,看板拉動式生產方式的構建,省人化項目推進,工場工數管理體制建立及推進,生產、生管每月需求人員計劃的監控及調整;L/T短縮活動推進,倉庫物流布局及改善活動推進,EF(效率工廠)活動五年規劃與推行。

項目業績:

1、構建了電裝公司倉庫管理5道具管理體系:受注進度管理、集貨進度管理、出貨處理完了管理、出貨明示管理、卡車達到管理;并建立了平準化集荷看板管理體系、制品領取看板管理體系,在生管導入了48分割/日的后補充領取方式。部分生產線導入了完全的后補充看板拉動體系,使倉庫面積低減了53%。

2、主導電裝公司生產現場省人化項目活動:07年到10年期間在電裝主導IE現場改善研修活動多次,平均每條生產線效率提升20%,共省人17人。主導倉庫現場改善,創建適合倉庫的標準作業體制,低減人工25%,面積使用率提高30%。

3、推行豐田生產方式(TPS)—建立看板拉動式生產方式:06年到09年間,5條新生產線導入準化后補充生產體制,實行看板的拉動生產。

4、工時管理活動(效率提升與少人化柔性生產項目)建立和推進:08年建立生產線工數管理體制,09年建立生管倉庫工數管理體制,年度達成了公司15%的省人化目標。

5、通過導入L/T(Lead Time)時間管理,對生產線生產LOT的低減、快速換模方案推進、安全在庫的低減,部品訂單發注方式的變更,貨車輸送頻率的調整,整合物流的實施,最終整個工場L/T從30.5天→12天。

6、SMED活動推行:07年度曾將燃油品事業部SIFS(燃油泵生產線)機型切換時間從20分→48秒,生產批量從大批量生產→240臺/LOT→24臺/LOT。08年-09年曾將IAFM(空氣進歧管生產線)機型切換時間從180秒→12秒,生產批量從大批量生產→60臺/LOT→2臺/LOT。

7、08年-09年公司成本低減主要推進責任者之一:08年上半年完成工廠內酒精使用量減少案、無塵紙內供案、包裝材設計費用低減案、統合物流運行案等,上半年完成公司成本低減100萬元。

..

..